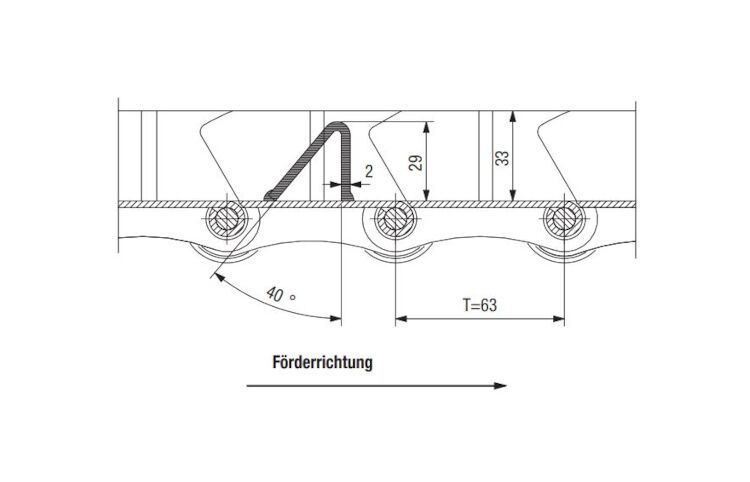

Die Förderteile müssen sanft auf das Scharnierplattenband aufgegeben werden und dürfen nicht aus einer Höhe fallen. Um die Fallhöhe abzubremsen, ist eine Rutsche sinnvoll, über die die Teile auf das Band gleiten. Zu beurteilen ist die Belastung pro Teilung und die Auflage- bzw. Aufprallfläche der schweren Teile.

Fallen Teile aus einer Höhe mit großer Wucht auf das Scharnierplattenband, werden die Flächen der Scharnierplatten oder auch die Scharnieraugen deformiert. Das Scharnierplattenband wird damit zerstört (u.a. Verkleinerung des Teilungsmaßes, oder Festklemmen des Gelenks) und verschleißt dadurch frühzeitig.

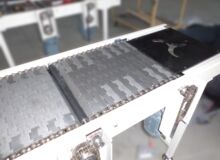

Je nach Fördergut und Fördererbreite ist eine Abtragung des Bandes im Obertrum erforderlich.

Unter Berücksichtigung auf den Anwendungsfall ist eine Bandabtragung im Fischgrätenmuster sinnvoll.

Diese Frage kann man so einfach nicht beantworten. Hier spielt der jeweilige Anwendungsfall, das Fördergut und die Umgebung in der das Band betrieben wird, eine sehr große Rolle.

Generell kann das Band zunächst auch schwerere Lasten befördern. Hier kommt es wiederum auf die Flächenbelastung oder Punktbelastung an. Für eine punktuelle Belastung ist das Band mit den Metall-Scharnieren nicht geeignet. In der Bildersammlung "Defekte und beschädigte Plattenbänder" kann man sehen, wie die Scharniere genau aufgebaut sind.

Im Zweifelsfall bitte mit Bildmaterial des Fördergutes, den Umgebungsbedingungen und dem geschilderten Anwendungsfall bei uns anfragen, ob dieses Scharnierband geeignet ist oder welches Band vielleicht besser in Frage kommen könnte.

Die Antriebselemente (Ketten und Kettenräder) sind je nach Umgebungsbedingungen (z.B. staubige Atmosphäre) bei Bedarf zu reinigen und mit Sprühöl zu schmieren. Das Reinigungsintervall hängt vom Verschmutzungsgrad ab und muss vom Bediener der Anlage beurteilt werden.

Eine starke Verschmutzung führt zu erhöhtem Verschleiß der Antriebselemente.

Da Maschinen sehr spezifisch sind, können die Anwendungen verschiedenste Fragestellungen aufwerfen.

Beispiele ...

- Beladungsart (z.B. beim Schraubentransport)

- Temperatur, hier ist vor allem auf die Schmierung zu achten

- Bei tiefen Temperaturen ist auf Vereisung der Kette zu achten, die eventuell beim Eintritt ins Kettenrad zu einem Abdrücken der Laschen führen kann.

- Bei korrosiven Umgebungsmedien ist die Materialauswahl der Bauteile wichtig. Insbesondere muss dabei ein Augenmerk auf Spannungsrisskorrosion, Wasserstoffversprödung oder ähnliches gelegt werden.

- Beim Einsatz in Flüssigkeiten ist die Gefahr der Ausbildung einer galvanischen Zelle durch die Verschiedenheit der eingesetzten Werkstoffe zu betrachten.

- Materialverträglichkeit aller eingesetzten Mittel und Bauteil (z.B. Dichtungen mit dem Schmierstoff)

- Grundwassergefährdung der Schmierstoffe beim Einsatz in der Umwelttechnik

- Bei staubiger Umgebung (z.B. Bruchglastransport) ist auf die Schmierung / Verschleiß der Kette zu achten.

- Insbesondere in der Forstwirtschaft eingesetzte Scharnierplattenbänder geraten oft Teile in die Kette, die beim Eintritt ins Kettenrad die Kette zerstören können.

- Bei Laserschweißanlagen sollte überlegt werden, ob die Scharnierplatten mit Antihaftmitteln behandelt werden, da sonst die Schweißspritzer mit den Scharnieren verschweißen und die Scharnieraugen aufgehen können. Die SPB-Lebensdauer hängt hiervon stark ab.

Der Verschleiß hängt ab u.a. von

- Betriebsart (Reversierbetrieb/kontinuierlicher Betrieb/Taktung)

- Bauart des Förderers z.B. horizontal/Z-Förderer

- Spanneinheit für das Band

- Aufbringung der Beladung (z.B. Fallhöhen)

- Schmierung (automatisch/manuell/…)

- Wartung und Instandhaltung

- Schmutzbelastung insgesamt und vor allem für die Kette

- Betriebstemperaturen

- Fördergut

Die allgemeine Lebensdauer eines Bandes kann durch diese Einflüsse sehr stark variieren. Die Bandbreite reicht von mehreren Monaten mit äußerst aggressiven Umwelteinflüssen bis zu 15 Jahre (Angabe aus Kundenerfahrungen). Eine Aussage lässt sich aber schließlich nur über ähnliche Anwendungsfälle und / oder Versuchsanwendungen erzielen.

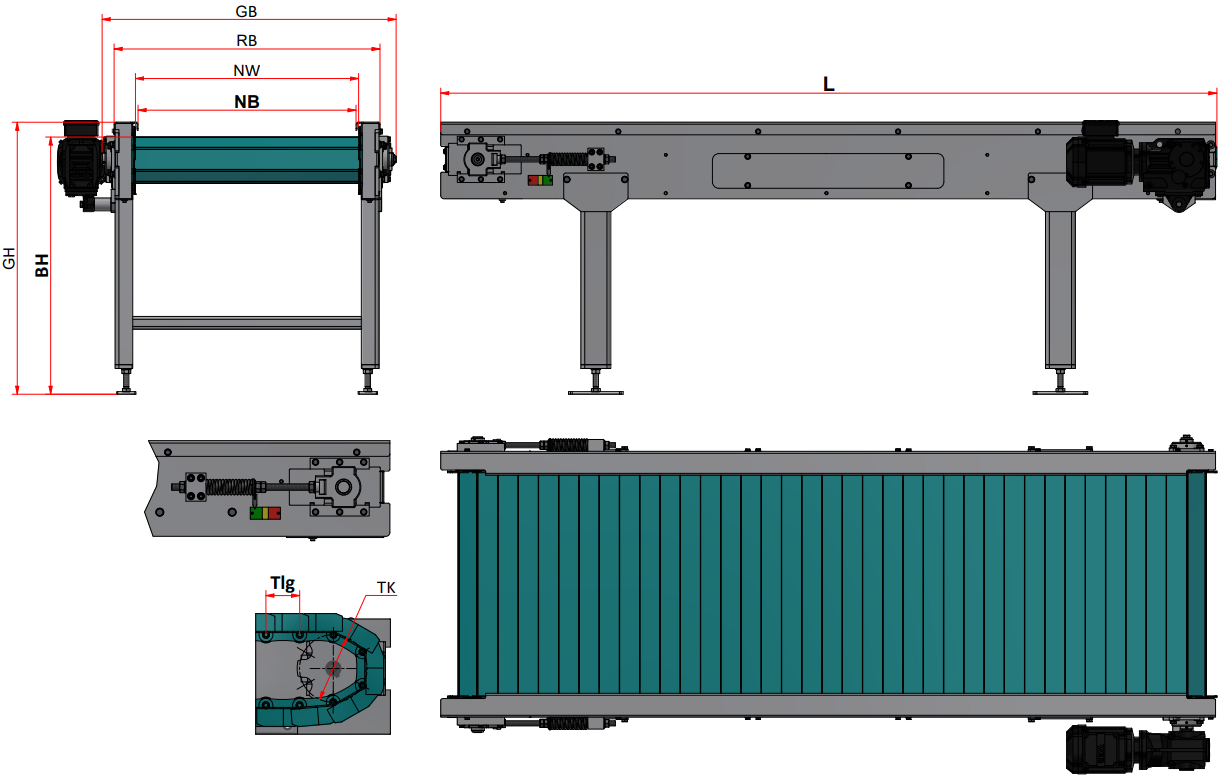

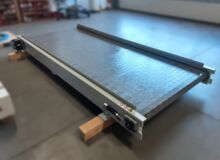

Aus produktionstechnischen ist eine maximale Fertigungslänge von 6.000 mm möglich. Auch sind 6m Fördererlänge wirtschaftlich zu transportieren, ist daher für den Logistiker und die Spedition kein Drahtseilakt.

Der Plattenbandförderer selbst kann in den oben in der Tabelle genannten Längen betrieben werden, wird allerdings ab einer Länge > 6.000 mm in zwei oder mehreren Teilen gefertigt und geliefert. Diese Teile sind am Montageort zusammen zu schrauben und das Plattenband aufzuziehen.